【トピックス】

木質系原料からのバイオエタノール製造技術

奥田直之

月島機械

1.はじめに

地球温暖化および原油価格の高騰に伴いバイオエタノールの需要が世界的に増加しつつある昨今、国内でも首都圏の一部でバイオガソリンの導入が始まるなど徐々に本格化する動きがみられる。当面は海外で工業化されている糖質系やデンプン質系原料由来のバイオエタノールが主流になろうが、将来的には食料と競合しない木質系原料 (リグノセルロース) から多くを生産することが望まれている。

木質系原料からのエタノール生産は100年ほど前から試みられており、酸加水分解プロセスの実用化または実証試験がドイツや米国で行われた。日本でも酸を用いた方法は古くから検討されてきたが、特に1980年代の木質系原料からのエタノール製造開発プロジェクトでは糖化酵素の開発を含めて多くの優れた成果が生み出された。その後は国内ではやや下火になった一方で米国では政府主導の研究開発が続けられ、ペントースの発酵などで成果があげられた1)。今世紀に入り地球温暖化問題がクローズアップされる中で日本でもバイオエタノールに取り組む企業が再び出始めた。そのひとつである当社は、2001年に米国の企業から希硫酸加水分解技術とエタノール発酵性組換え大腸菌を特徴とするプロセスを技術導入し、新エネルギー・産業技術総合開発機構 (NEDO) の実用化開発による実証試験を経て、建設廃木材および東南アジア向けとしてバガスを原料としたエタノール製造設備の建設に携わってきた。両設備はエタノール発酵性組換え大腸菌の特徴を活かすためヘミセルロース分の利用に重点を置いた設備であり、セルロース分については将来、酵素法を用いた設備が増設される見通しである。

本稿では、現在、大阪府で稼動中の建設廃木材を原料とするバイオエタノール製造商業設備 (バイオエタノール・ジャパン・関西株式会社)、およびセルロース分を対象とした酵素法プロセスの当社での取り組みについて概説する。

2.建設廃木材からのバイオエタノール製造の商業設備

2-1 商用設備の建設経緯と原料

バイオエタノール・ジャパン・関西株式会社は、世界で初めて廃木材を原料に燃料用アルコールを製造する会社として、大成建設株式会社、大栄環境株式会社、丸紅株式会社、サッポロビール株式会社、東京ボード工業株式会社の5社の出資で平成16年3月に設立された。プラントは、大阪府堺市の大阪エコタウン内に立地し、丸紅株式会社と当社が米国Verenium社から独占的販売実施権を取得した技術を用い、各種行政協議や許認可申請の手続きを経て、平成17年8月から建設工事を行った。

関西圏で排出される建設廃木材・パレット・剪定枝などの廃木材を年間4~5万トン集め原料とし、JASO (自動車技術会) 規格に適合する燃料用エタノールを製造している。商用設備としては、原料中のヘミセルロースから年間1,400 kLの燃料用エタノール製造能力を有し、将来の酵素法導入によるセルロースからのエタノール製造設備増強を考慮した計画としている。

原料に廃木材を使う目的は、国内で年間約500万トン排出されリサイクル率の向上が求められている建設廃木材を有効活用することで循環型社会の形成を目指すこと、更には、化石燃料に替わる国産エネルギーを製造することで温室効果ガスの排出量削減を図り地球温暖化防止に貢献することである。通常はエタノールの原料としてトウモロコシやサトウキビなどの農産物が主に使用されているものの、食物自給率の低いわが国 (カロリーベースで39%) においては、特に食糧需給への影響が懸念されており、廃棄物を利用することで食料と競合せずに循環型社会に寄与することが可能となる。

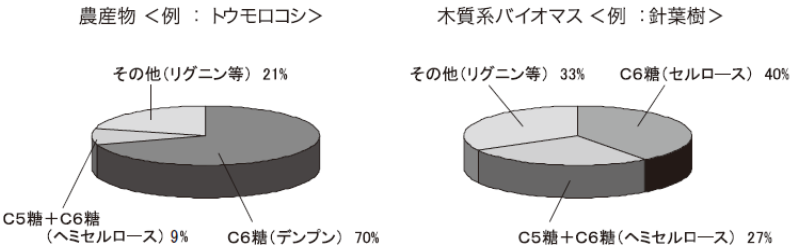

しかしながら、木質系バイオマス (セルロース、ヘミセルロース) を原料としたエタノールの生産は、糖質原料からの製造に比べ難しいと言われている。燃料用エタノールを製造する原料として糖蜜やデンプン質を原料とする場合は、お酒の醸造と基本的には同じであり、従来技術の応用が可能である。それに比べ木質系バイオマスは、糖の抽出に酸加水分解やセルラーゼによる糖化が必要であり、更には酵母では発酵できない糖があるため特殊な発酵菌が必要となり、革新的技術と高い製造コストへの対応が余儀なくされる。また、農作物と木質系バイオマスは成分が異なり、エタノールの収率に差が出ることも課題のひとつである。図1にデンプン質系と木質系バイオマスの組成の一例を示す。

図1 バイオマスの組成

今回、当社が米国から導入した技術は、酵母では発酵できないヘミセルロース由来のC5糖を発酵させる技術によって、エタノール収率を向上させるものである。

バイオエタノール・ジャパン・関西株式会社は、高い製造コストの木質系バイオマスからのエタノール製造に対して、建設廃木材などの原料の処理費収入とエタノール販売収入で事業性を確保するビジネスモデルとしている。

2-2 バイオエタノール・ジャパン・関西株式会社に導入したプロセスと施設概要

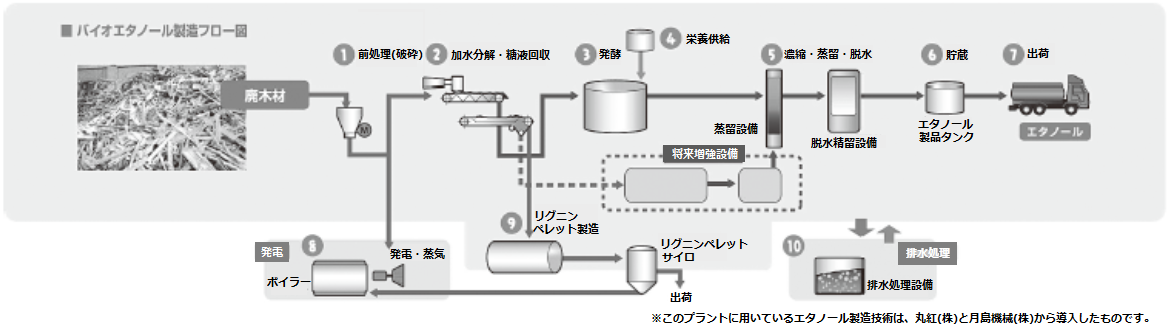

導入した設備フローを図2に示す。

①前処理 (破砕) 設備

建設廃木材などの廃棄物を原料とするため、廃棄物の性状変動や異物混入対策を行うとともに、発酵阻害要因となる接着剤や防腐剤を一定割合以下に選別した廃木材をエタノール原料用として破砕する。また、エタノール発酵に不適当な廃木材は、破砕後に加水分解残渣とともにボイラー用燃料として活用できるよう破砕する。

②加水分解・糖液回収設備

エタノール原料用チップは、希硫酸加水分解法によりヘミセルロース由来の糖を抽出し、中和後発酵用の糖液とする。また、加水分解残渣は燃料化する。

③発酵設備

糖液を米国から導入した組換え大腸菌 (KO11株) によってエタノール発酵させる。

④栄養供給設備

エタノール発酵菌が糖分を効率よく発酵してエタノールに変換するために、栄養源としておからを利用する。

⑤濃縮・蒸留・脱水設備

発酵した低濃度エタノールを濃縮・蒸留・脱水という操作を行うことによって、ガソリンに添加できる濃度まで濃縮し、製品エタノールを製造する。

⑥貯蔵設備

製造された燃料用エタノールを貯蔵する。

⑦出荷設備

タンクローリー出荷に対応した積込み設備。

⑧ボイラー発電設備

エタノール発酵に不適当な廃木材と加水分解残渣 (リグニンペレット) を燃料にして、プラント稼動に必要な電力やスチームを賄うことで、化石燃料に依存しない製造施設としている。

⑨リグニンペレット製造設備

加水分解設備で発生した未分解の木材残渣は、ペレット成型された後、リグニンペレットとしてホッパーに貯蔵する。リグニンペレットは、工場内のボイラー燃料として利用されるとともに、バイオマス燃料として出荷する。

⑩排水設備

工場内の水は排水処理設備で浄化後、循環利用する。

図2 バイオエタノール製造設備フロー

3.酵素法プロセスの開発

3-1 酵素法の特徴

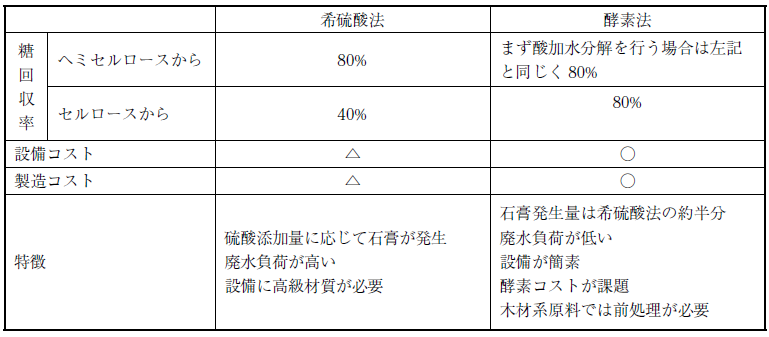

建設廃木材中のセルロースは現在はリグニンとともに燃料にしているが、これをエタノールに変換する方法として酵素法プロセスを検討している。酵素法は自然界と同様にセルロースを酵素セルラーゼによって加水分解する方法で、基質特異性が高いため副生成物がほとんど発生せず温和な条件でグルコースが得られる。理想的にはセルロースからの収量が希硫酸法より高まるだけでなく、二次廃棄物である石膏や着色廃水量の低減が期待される (表1)。ただし酵素法を実用化するには、酵素コストを現在市販されている酵素を使用した場合より約一桁低減する必要があり、エタノール1 L 当たりの酵素コストとして10円程度以下が目安になる。そのためには、安価な酵素を使用し、かつ少ない酵素量で糖化率を得ることが必要である。

表1 希硫酸法と酵素法の比較

建設廃木材を対象とした酵素法プロセスでは、酸加水分解残渣に対してまず前処理を施す。これは建設廃木材を主に構成する針葉樹の場合、酸加水分解でヘミセルロースを抽出しただけでは酵素糖化が良好に進まないためである。前処理の目的はセルラーゼのアタックを妨害するリグニンの除去や結晶化度の低減などであり、各木質系バイオマスについて物理的、化学的、生物的方法がそれぞれ研究されているが、例えば当社が検討している微粉砕処理は、リグニンは除去されないが結晶化度の低減や比表面積の増加には効果があり、所要動力も原料を直接微粉砕するよりは小さい。続く酵素糖化では、セルラーゼの反応条件と酵母の発酵条件が近いため単一の槽で糖化発酵を行う (同時糖化発酵または並行複発酵と呼ばれる) 方式が一般的である。酵素は設備内で生産して精製と輸送を省略するという考えを取り入れる予定である。

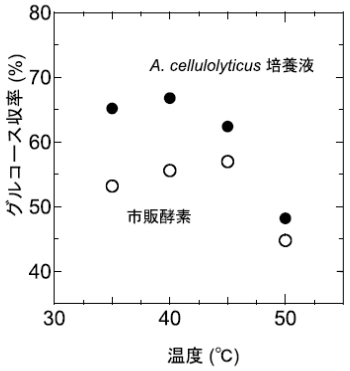

3-2 酵素生産菌の開発

セルラーゼは複合成分からなり、それらのセルロースの分解機構には諸説あるが、大枠で、エンド型の酵素であるエンドグルカナーゼ (EG)、エキソ型の酵素であるセロビオヒドロラーゼ (CBH)、そしてβ-グルコシダーゼの3成分の作用でグルコースまで分解すると言われており、セルロースをグルコースまで分解するには、これらの成分がバランスよく含まれた酵素を使用することが望ましい。開発を進めている酵素メーカー2) による安価で活性の高い酵素の登場が期待される一方で、当社では設備内での生産を想定した検討も行っている。セルラーゼ生産菌はTrichoderma属、Aspergillus属などの糸状菌に高い生産能を示すものがあり、特にTrichoderma属菌については数多くの研究が行われているが、工業技術院 (現在の独立行政法人産業技術総合研究所) が国内で単離し開発したAcremonium cellulolyticusという糸状菌に注目した。A. cellulolyticusが生産するセルラーゼはTrichoderma属菌のセルラーゼに比べてオリゴ糖をグルコースまで分解するβ-グルコシダーゼが強いという特徴を有しており、グルコースを発酵用基質として利用するバイオエタノール製造用の酵素生産菌として好ましい性質を持つ3,4)。産業技術総合研究所、静岡大学と共同で菌株の改良ならびに培養条件の検討を進めており5,6)、現在のところ、50-L規模の培養で酵素のろ紙分解活性として15 FPU/mL (5日) 位に達している。これはTrichoderma属菌の培養で論文として報告されている生産性よりも概ね高い。また、実際に前処理した建設廃木材の糖化性をA. cellulolyticus培養酵素と市販酵素 (Trichoderma属菌由来) で比較したところ、FPUとして同量添加したときの35~40℃でのグルコース収率はA. cellulolyticusの酵素の方が約2割高く (図3)、酵母による発酵温度域での糖化力が優れていることが示唆された。培養生産と酵素糖化反応の最適条件を引き続き検討しているが、A. cellulolyticusは高い酵素生産力を持つとともに、その酵素は実用的な糖化発酵プロセスに適した性質であると考えられる。

4.おわりに

木質系原料の中でも酵素糖化され難いと言われる木材、特に針葉樹材からのバイオエタノール製造コストを糖質、デンプン質からと同等にするまでの課題は多く、実用化には前処理、糖化発酵工程を含めて更なる低コスト化が必要である。広く普及するには副産物の有効利用も含めたバイオマス利用システム全体の仕組みづくりも必要であろう。草本系の原料よりハードルは高いが、木材について技術を確立することができれば、同様の組成を持つ稲わら、もみ殻などの国内の主要な農産物非食用部にも応用することが可能であると考えられる。木質系からつくられるバイオエタノールを利用する社会の実現とそれによる地球温暖化の抑制に少しでも貢献できるよう技術開発を進めて行く所存である。

謝辞

建設廃木材からのエタノール製造実証試験はNEDO実用化開発助成事業 (平成13~15年度) において、酵素法の開発は環境省地球温暖化対策技術開発事業 (平成16~19年度) において実施しました。ご支援に感謝致します。

文献

1) Zaldivar, J., Nielsen, J., Olsson, L.: Appl. Microbiol. Biotechnol., 56, 17 (2001).

2) Joel R. Cherry, Feng Xu, 高木 忍: バイオサイエンスとインダストリー, 63, 451 (2005).

3) Yamanobe, T., Mitsuishi, Y., Takasaki, Y.: Agrc. Biol. Chem., 51, 65 (1987).

4) 特許1572754, 工業技術院長

5) 特許4025848, 産業技術総合研究所, 月島機械

6) Ikeda, Y., Hayashi, H., Okuda, N., Park, E. Y.: Biotechnol. Prog., 23, 333 (2007).